定型机专业生产厂家无锡前洲兴华机械2019年12月4日讯 定型车间是印染厂主要的一环,他的加工水平好坏直接影响到布面的整洁度,宽幅,门幅的稳定性,后整理加工提升面料价值的主要通道。

目的:通过浸轧各种染化料进行柔软、硬挺、防滑、拉幅及树脂等整理,来改善织物的手感、滑移、颜色、幅宽、强力、外观等.对非纯棉品种,还可以起到稳定尺寸的作用。

原理:布在料槽浸上化工料,被轧辊均匀压榨后,进入烘箱。布经过烘箱时就会在高温热风作用下烘干定型,经过定型后的布具有良好的手感及稳定的尺寸。

1定型机的结构特点和各个单元的作用

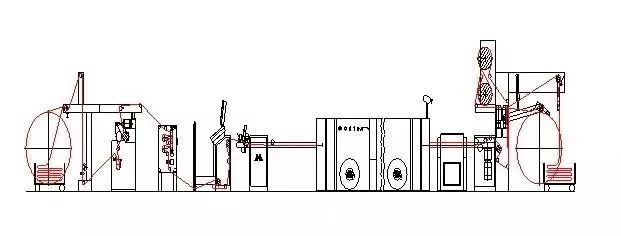

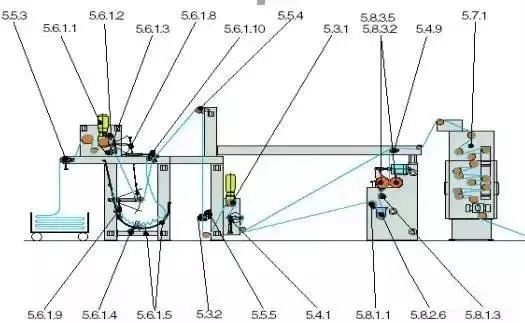

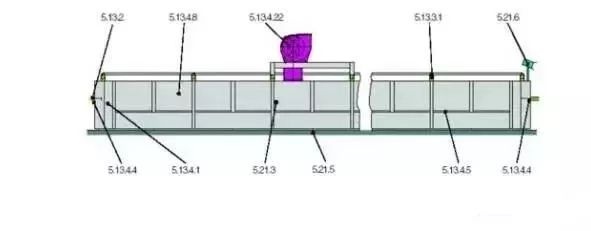

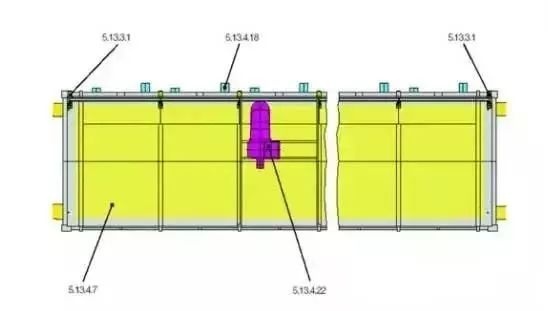

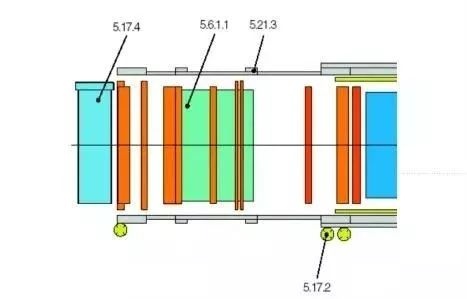

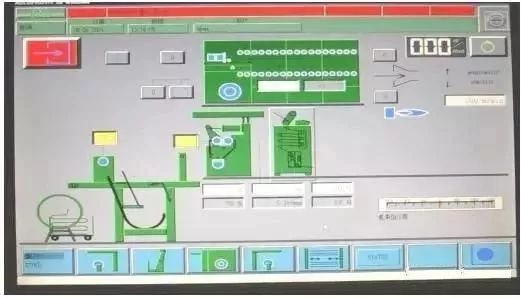

定型机主要有五部分组成,包括上料部分、整纬器、链条、烘箱体及落布卷布装置。另外有化料系统及油炉加热系统。

1.上料部分。

结构较为简单,由料槽和轧辊组成,布进入料槽内,带上化工料,然后经轧辊将多余的化工料压榨干净。因此,布所带上的化工料非常均匀,这是获得高质量定型布的先决条件。

这里所要注意的是要经常留意轧辊左右两侧的压力是否一致,否则,压力小的一侧上料较多,而压力大的一侧上料少,布就会出现左右不一致等的质量问题。

2.整纬器。

现定型机上所配置的整纬器为Mahlo RFMC94H型光电整纬器,Mahlo光电整纬器上有四套感应器,每套感应器包括发光和感光两部分,可通过光电效应出布的纬斜。而动作部分采用液压系统,当纬斜大小的信号传回控制主板时,控制主板便会发出指令,驱动液压系统,使曲辊或直辊作相应的角度调整,从而可纠正纬斜。具体是:当布中心与两边有差异时,曲辊会动作;而左边与右边有差异时,直辊会动作。

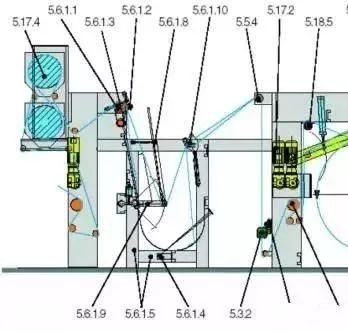

3. 链条部分。

定型机上布的拉幅由链条产生。定型机的链条由靠近落布处的大功率电机传动,链条上装有针板,布进入链条时,由压布轮上的毛刷轮将布压在针板上的小针上,布即可在两列链条的传动下进入烘箱内。这种定型机的链条同别的定型机有所不同,它可以分别控制每段针铗的拉伸,从而做出好的效果,而有些定型机,不能调节每段针铗,只能调成长方形或梯形。

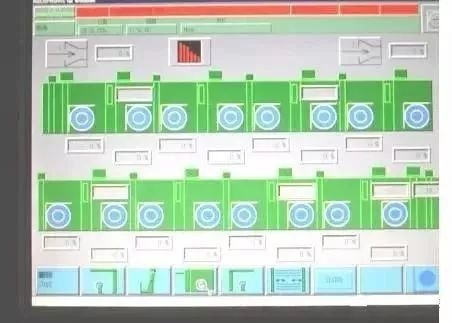

4. 烘箱体。

定型机有八组烘箱,空气在循环风扇(2)的鼓吹作用下,不断由星形的喷气架上的细孔喷在布面上。热风接触湿布后,温度下降而湿度升高,并从星形喷气架上的大孔排走,经过过滤网(6),再由热交换器升温后不断循环使用。热交换器(8)位于过滤网(6)的下方,采用的热煤体是热油,热交换器上具有许多很薄的散热片可产生高效的热交换。

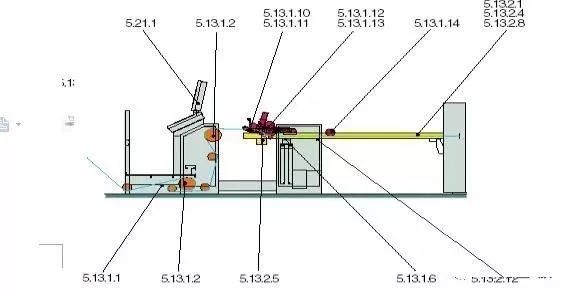

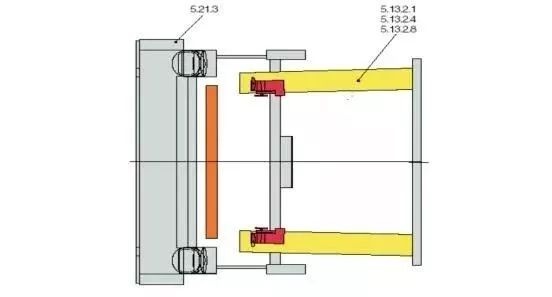

5. 落布及卷布装置。

定型机可根据生产需要采用摆布式或卷布式两种出布方式。两种方式都是通过电机带动链传动。当采用卷布方式出布时,对布的张力稳定性要求较高,布需穿过一条由气唧控制的张力调节导辊。而采用摆布式落布的,布无须经过张力调节辊而改穿一条固定的导辊。

1.作业前准备工作

1.1 按规定路线穿好导布(或检查已穿好的导布)。

1.2 清洁机器(进布架及机器前部),检查针夹上是否有杂物,整理周围环境,如地面清洁、布车清整、盖布规范、胶箱盖布、导布车盖布等。

1.3 根据工艺条件,将待生产的布分类,相同工艺(配方)的布集中加工。

1.4 查对流程卡和分箱卡上相关信息,并根据不同品种要求,调节进布张力,整纬检测宽度,拉幅宽度和吸边宽度,同时打上吸边器气压。同时通知化料人员化料

1.5 根据计划掌握生产进度,赶货品种优先生产。

1.6 检查导布

1.6.1 严格区分荧光和非荧光导布。

1.6.2 各工序均应保证导布完整、整齐、牢固、干净、够幅以免加工过程中断布、撕布或脱针或导致加工布污渍等,对于脏、破导布应撕出并重新缝好头,如要更换应及时联系班长更换,并作好相关登记。

1.6.3 检查缝头机电源线、插座,如有损坏及时通知班长更换。

2.作业流程

2.1 找布:根据生产计划从主控台取《后整理流程卡》,据车牌号等信息在待加工放置区域内找到需要加工布, 一次准备二至三车;无计划时实行先进先出原则并兼顾颜色及荧光递变原则加工。

2.2 备料:找到布后即通知化料工化好规定的用料。

2.3 查布头。

2.3.1 检查上工序是否按要求拉出缝头,并仔细核对相应的《后整理加工分箱卡》与每段布头的热熔标签是否相符;如相符,则推至机头;对于缝头质量不合要求(平、直、齐、牢)时,要撕去重缝,并登记交班长确认。

2.3.2 工序无按要求拉出布头,则在错项记录本上作好记录,同时对卡上数量与实际布量作出估计,避免漏加工;

2.3.3 查来布是否有被取样未缝头或有剪口,防止出现放飞机或撕断布等问题;

2.3.4 查正反面是正确并保证本机台按正确方向加工。

2.4 查布面质量。

2.4.1 查前工序相关记录,如是否已加工或加工后提示后面注意事项。

2.4.2 量幅宽,测量待加工布来布幅宽,记录于《后整理加工分箱卡》上。

2.4.3 查荧光,打开荧光灯并关上其它照明灯检查荧光,如果环境灯光过强时则对布车的头尾各取10CM左右靠近荧光灯对对比照荧光,出现不一时表明来布有问题。

2.4.4 查其它布面质量,加工前对来布上层的几码布仔细检查,加工中经常检查布面其它质量。

2.4.5 对上述检查发现的问题,如幅宽或其它方面不符合工艺要求或前工序记录, 其它质量问题等,即通知班长或上级,不能在本工序解决的问题暂停加工。

2.4.6 要检查来布纬斜状态,必要时要翻布来调事先调节方向,以利本机加工。

2.5 查工艺要求:在“后整理流程卡”本工序栏或备注栏等处查渍工艺要求,对于要求卷装的要即通知落布工作好卷装准备。

2.6 准备开机。

2.6.1 撕去(不能正常撕时上报处理)不整齐的布头,用缝头机将加工布上面布头与导布连接好。准备就绪后,打铃并口头通知主档机开机,并将流程卡交给主挡机。

2.6.2 对于卷装进布,先手工转动一下卷装的布,以适应起始加工的加速运动,防止短时张力过大。

2.7 过程检查及事项。

2.7.1 加工过程中注意观察布面情况,严格保证布面不要偏离进布辊中心,并将织物段与段之间首尾用缝头机缝头,缝头要求平直、牢固,正反面不要搞错(有黄油笔字迹为正面或有热熔标签为正面),两边对齐无脱缝等现象,尤其不能左右缝反。使织物能连续加工(所用缝头线同前述)。发现问题及时上报并作好记录,此外还要注意检查接头处必须有黄油笔记号或热熔标签,如没有应通知班长补写并登记。

2.7.2 检查取样接口处及分箱卡上是否有取样人员按规定标示,如果没有须报告班长或现场管理人员并登记。

2.7.3 检查取样接口处及分箱卡上是否有取样人员按规定标示,如果没有须报告班长或现场管理人员并登记。

2.8 后续工作。

2.8.1 每车加工时至少备好下一车要加工的布并平行放到正加工的布车之前, 加工至少余500Y左右时作好后续工作准备,如有布继续加工时需作好备布、检查、缝头等,如果暂时没有可加工的布,应接好经过确认的导布。

2.9 结束工作。

2.9.1 每车布加工完毕后立即将空布车(坏布车送指定地点维修,旧车间送至机修门口,新车间送至料房外面)、盖布送到落布工处。全部工作结束后做好清洁整理及关水、关灯、关电、关汽、关气、释压等工作。

3.注意事项

3.1 有些特殊品种对机台有选择性必须根据工艺要求或通知进行工。

3.2 换料、换品种必须接导布停机,不能把正常布停在机内。

3.3 不同品种连接加工,布幅相差5CM,要接宽幅过渡导布加工。

3.4 进布应先浅色后深色;先漂白后特白,不宜混在一起加工。

3.5 生产加白后应生产特白布,不能直接做漂白布。

3.6 进布缝头,确保缝头余线不超过2CM,并及时清理地面布碎及头。

3.7 加工卷装布或需拆卷取样时,要垫好竹席并使用好镙杆护罩,防止污渍。

3.8 破、脏竹席须及时更换并作好记录。

3.9 缝头机不用时关掉电源开关(OFF)。缝头机台面不要放布袋、碎布头等杂物。

3.10 生产或运送织物过程中切勿使身体任何部位接近机器或其它压点,以确保安全;穿布或做清洁工作时,必须停机后进行。

3.11 对于卷装布只有工艺相同才能卷成同一卷。其“相同工艺”是指品名只有流水号不同,整理加工工序一样,配方一样,布夹宽度相近(相差不超过期3cm)。对于不同工艺最多允许两个卷在一卷,并中间用50Y以上导布相连接。

3.12 加工中注意周围环境整洁和保持(负责机台前半部分及其周

围环境)。

1.开机

1.1 点击进布机构按钮进入进布机构操作界面,点击左上角进布总控制开关至红色。

1.2 点击出布机构按钮进入出布机构操作界面,点击左上角出布总控制开关至红色。

1.3 按下操作面板上复位键“RESET”,指示灯灭,开机指示灯闪烁,压下开机指示灯链条转动,加速指示灯闪烁。

1 . 4 点击烘箱按钮进入加热系统:

a. 点击循环风机示意图标进入循环风机功率设定窗口,点击循环风机总计按钮弹出循环风机功率设定小窗口,点击白色底面数字框弹出数字小键盘,录入所需要的输出功率值,按确认。

b. 点击左上角或者右上角抽风机示意图标进入抽风机功率设定窗口,点击手动控制按钮并确认,点击白底数字框弹出小数字键盘录入所需要的数值并确认。若点击自动控制按钮并确认则抽风机会自动调整抽风机功率大小。

c. 点击烘箱模拟图标中显示温度的数字框进入加热窗口,点击加热总计对加热温度进行设定,也可以分别设定每节烘箱的加热温度。加热温度在90度以下点击小火示意图标进行加热,加热温度在90度以上时则点击大火示意图标进行加热并确认

1. 5 正确的穿布路线穿好进布部分导布9从进布架到操作台),沿正确的穿布路线穿好 出布部分的导带(从出布超喂辊到出布架)。

1. 6 下操作面板上的红色停机按钮,链条运转停止,开机指示灯闪烁。将导布引上拉幅链条并压下超喂轮下压按钮持续10秒钟左右,待下压按钮指示灯亮。打开进布机构各部位马达至“1”。升起倒浆槽,打上轧车压力,打开操作台各部位马达(除上针保护入口按钮以外),点击进布机构左上角进布总控制按钮至绿色。

1.7 开动机器前半部分,待导布过了上针保护入口后打开上针保护入口按钮至“1”,待导布出烘箱到达出布超喂辊时停机,把导布与出布部分的导带连接好。点击出布机构总控制按钮至绿色,打开出布部分各马达至“1”(除冷却筒张力马达开关以外)重新启动机器把导布引入到出布架后停机。打开冷却筒张力马达开关至“1”。

1.8 点击拉幅链条控制按钮进入链条控制界面,根据流程卡上的工艺要求输入幅宽并确。

1.9 根据流程卡找到要加工的布推至进布处接上导布,化好华工料并放入倒浆槽(排掉前20L)。根据要加工的布的组织状况及工艺要求落布卷装或者车装。设定各部分的参数,根据要加工的布的纬斜情况预设整纬器中快/中慢,左快/右快。打铃通知进落布准备开机,待回铃后按下开机按钮,加速指示灯闪烁,设定工艺要求的车速并确认,点击加速按钮车速自动增至工艺要求车速。

2.停机

2.1 加工完布后把导布引入到操作台处,撕开导布,点击进布总控制按钮至红色,关闭上针保护入口按钮至“0”。开动机器后半部分,待导布头到达出布 超喂辊时停机,把导布与导带连接,关闭冷却筒张力马达至“0”开动机器后半部分至导布完全出出布架停机。关闭出布总控制按钮至红色,开动机器让链条空转。

2. 2 击烘箱按钮进入加热系统界面,设定加热温度150度,循环风机功率50%,抽风机 手动控制并以100%功率抽风,这样可以有效的清除烘箱内残存的湿气,从而起到保养烘箱的作用。运行约30分钟后关闭加热系统,让循环风机和抽风机继续运行至烘箱内温度降到100度以下以后再关闭。

2.3 闭电柜电源总控制开关至“OFF”,电脑自动存储加工数据后关闭,对整机进行清洁工作。

1.作业前准备工作

1.1 清洁机器(落布架及机器后半部),整理周围环境,如地面,后部布车等。

1.2 检查设备后部分,堆布车等是否有不正常,导布穿布路线是否正确。

1.3从主挡机处取来<<后整理流程卡>>和<<后整理分箱卡>>,了解待加工布的工艺和质量要求。

1.4 将导布车放于落布架下方,并准备好空车准备接放生产出来的加工布

1.5 对于需卷装的布,如丝光及其后各工序的防风印品种、涂层整理品种、VP整理品种、树脂布等,要找好适当的空卷架(外送布要用01~50号的小卷架),并调整位置以确保卷装辊和卷布辊平行。

1.6 打铃通知主挡机开机。

2.作业流程

2.1 开机后将导布平整引入各机台专用导布车内,待导布出完后,将空车推至落布架下方,接入正常布,并将布头拉出150CM左右,折回放于布车车框上,方便下一工序生产时缝头及查对信息。

2.2 检查布头信息,并与卡上信息对比,注意正反面的正确性。

2.3 观察落布布面情况,尤其是每车布前段100~300 码要仔细检查,看是否有疵点。疵点连续出现十码以上应立即通知主挡机,不能立即消除时应通知进布工换导布后停机检查,故障排除后才能继续生产。

2.4 加工中每三百码左右拉出150CM左右仔细检查布面,并量一次幅宽,将幅宽变化范围记录在<<后整理加工分箱卡>>和《后整理加工流程卡》上,如达不到要求及时报告主挡机或班长采取措施(布幅允许差异0.5CM),每车布至少拉出1.5Y供下工序复核。

2.5 生产过程中必须连续观察布面情况,每间隔500码左右需透光检查一次布面,以及时发现纬移、破洞等疵点。

2.6 按要求取样。

2.6.1 在<<后整理加工流程卡>>上注有“取样”字样的布段上,一般在过布头80码以上处取样(80码以内布在布头取样,如果要求高需撕去布头0.5码后再取样),取样注意不得因此造成30码以下短码布或10码以下零布。

2.6.2 测手感、颜色、毛量、毛羽,有效长20CM;疵布留样,一般取疵点的一个循环。

2.7 每次机器转换工艺(如换料、换水、变化温度、换品种、排除故障)重新开启后,需对布面连续仔细观察300码以上,发现问题及时上报。

2.8 生产过程中需要将所生产的布的布头一半以上量拉出(卷装除外),并核对品名、码长等如发现布不符,通知班长并记录。

2.9 每一车布快要加工完毕(尚余50至100Y)时,将本车前面所拉出的所有布头放入车内。

2.10 每一车布生产完毕后,在<<后整理加工分箱卡>>、<<后整理加工流程卡>>上本机台工序处签上当班主挡机/本落布人员名字及生产日期,将<<后整理加工分箱卡>> 放于布车箱袋中,在电脑中作好登记。换上下一车布。

2.11 将所加工后的布正确盖上盖布,送到下一工序待加工区域某一牌号,并将其牌号写在<<后整理加工流程卡>>和<<后整理加工分箱卡>>上,然后把<<后整理流程卡>> 送回主控台。

2.12 卷装落布时注意卷装完毕须将卷装机挂上保护挂勾,以防停压缩空气时卷装机掉下;

2.13 全部生产任务完成后做好清洁机台及周围环境及关水、释压、关灯、关电、关汽、关气等工作。

3.注意事项

3.1 生产或运送织物过程中切勿使身体任何部位接近机器或其它压点,以确保安全;穿布或做清洁工作时,必须停机后进行。

3.2 加工中注意周围环境整洁和保持(负责机台后半半部分及其周围环境)。

3.3作磨前卷时,如发现边厚于布身时需将定型机针夹打大或打小1CM一次左右(在要求值上下)。

3.4 出现可修复的疵布(如布幅不对)达到100Y以上时,需填写不合格品处理单,并拉出有代表性的样布;对于不可修复的疵布(如破损)5Y以上时需填写报废单,并将其布撒下送交主控台或班长。

3.5 落布纬斜/弓纬要求:

3.5.1 平纹布、人字形斜纹布和结构对称的提花布:定型3%。

3.5.2 单向斜纹布和主要结构是单向斜纹的提花布:定型前各工序按自然斜度,不做控制要求;定型(后不再有定型)/最后工序:达到目标值以内;

3.5.3 单向斜纹净色/条子布和主要结构是单向斜纹提花净色/条子布,且纬向不含暗纹效果,按工艺注明的百分比做预拉斜。

3.5.4 单向斜纹格子布和主要结构是单向斜纹提花格子布,按1~3%做预拉斜。

3.5.5 平纹布、人字形斜纹布和结构对称的提花净色/条子布,落布纬斜弓纬控制标准为3.5%;平纹布、人字形斜纹布和结构对称的提花格子布,落布纬斜弓纬控制标准为1.5%;平纹布、人字形斜纹布和结构对称的提花格子布,落布边斜控制标准为0.8cm/20cm; HUGOBOSS / TEXWOOD纬斜2%,弓纬1%。

3.6 车装时每车装布高度不能高于布车50CM,不能宽于布车10CM;需装车外运的布不能高出车20CM宽出车0 CM;卷装时每卷直径不得超过130CM。