定型机、涂层机专业生成厂家无锡前洲兴华机械2022年4月28日讯 经纺丝和拉伸后的涤纶纤维,其超分子结构尚不完善、且不够稳定,物理一机械性质表现为强度高、延伸度低、初始模量较大、但韧性和弹性较差,特别是受热时会产生很大的收缩,不符合后道纺织印染加工的要求为此,必须在后加工过程中通过对涤纶纤维丝柬进行热定型,来修补和改善纤维在成形过程中已经形成的结构,以提高纤维的尺寸稳定性,并进一步改善纤维的物理一机械性能。本文应用WAXD、密度、声速、双折射法等分析手段,考察了仪化HV452涤纶短纤维生产线的热定型工艺及工艺参数变化对纤维结构的影响,并对其力学性能进行了讨论 。

整理 | 纺织干货

文 | 孟家明 任夕娟 高宏保 成晨 孙成桂 朱长江 曾宪春

实验

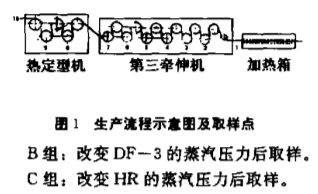

仪征化纤股份有限公司HV452涤纶短纤维生产线。

仪征化纤股份有限公司PET熔体,[η]=0.64±0.01dL/g。

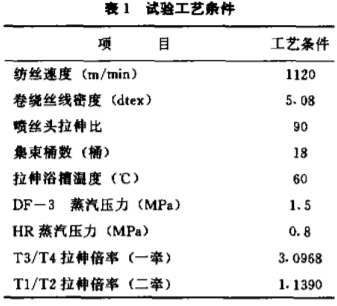

A组:在上述工艺状态下 ,分别在第三牵伸机和紧张热定型机部分牵伸辊处取样。取样点见生产流程示意图 (见图1)。

线密度、强伸度

在标准状态下,应用前西德的Textech-na公司VihromatM 型单丝纤度仪、Fafe-graph M 型单丝强力仪测定,夹持距离10mm,下降速率20mm/rain;仪器自动绘出应力应变曲线。

密度

在CCI/n-C2H10体系密度梯度管中,于(25±0.1)℃测定。无定形密度ρ=1.335g/cm³,晶区密度ρ=1.455g/cm³。

双折射

德国 Leitz POL-BK偏振光显微镜,用光程差直接补偿法测定。

声速

中国纺织大学 SOM- l型声速仪,用倍长法测定声速取向因子、声模量 。

结晶度和表观晶粒尺寸

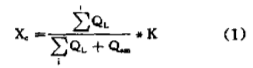

Rigaku D/max-RC型 X-射线衍射仪附石墨晶体单色仪测定。Cu靶,管电压 40kV,管电流100mA,λ=1.542A,扫描范围6°~36°,DS=SS=1°,RS=0.15mm,应用微积分法(CPR)进行数据处理,按下式计算结晶度:

式中,I为第"1"结晶峰衍射强度,I为无定形峰衍射强度;S=2sinθ/λ;K为晶格 畸变因子,取 K=1。

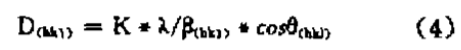

表观晶粒尺寸按Scherrer方程式计算:

式中,& 为校正后的半高宽,以弧度表示;λ=1.542A,K值取0.89。

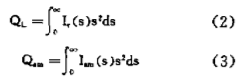

晶区取向因子f测定

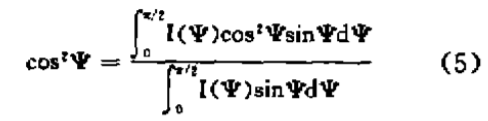

RigakuD/max-RC型 X-射线衍射仪并FS一3型纤维试样架,定位 2θ=42.9°,进 行纬向扫描,以公式:

求得(105)晶面的均方余弦,并用公式:

![]()

求得C轴的均方余弦。根据 Herman‘s 公式求得:

结果与讨论

仪化HV452涤纶短纤维生产线在生产高强低伸型纤维时,只经过紧张热定型,而无松弛热定型,其热定型主要依靠第三牵伸机 (DF-3)和紧张热定型机 (HR)等两道工序来进行。为此,我们在试验工艺参数下,分别在DF-3与HR内不同辊处取样, 以考察热定型效果。

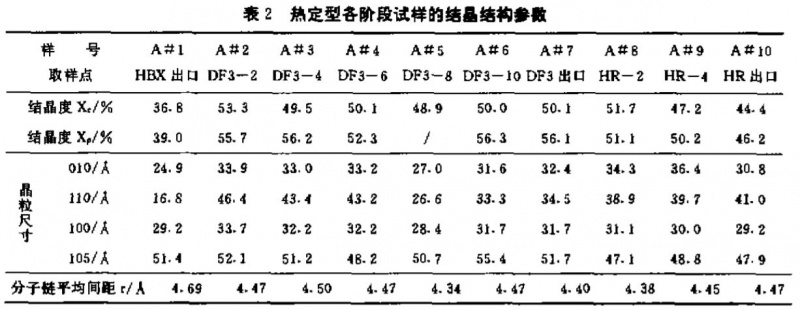

结晶结构

热定型各阶段的结晶结构参数列于表2。

通常第三牵伸机的十二只辊筒内均通入1.5MPa(15kgf/cm*G)蒸汽,辊筒表面温 度一般达到190℃左右,主要起干燥、加热和部分紧张热定型的作用。应用经验公式求得,进入DF-3中纤维丝柬干燥并达到120℃约需0.987s,而由干燥温度进一步升至定型温度190℃约需1.182s,按单轴接触时间为0.25s计算 ,可将其前四辊分为干燥区域,中间五辊为升温区域,后三辊为定型区域[1]。

而由表2可见,在第三牵伸机内的第二辊处,结晶度就已基本达到了饱和,说明涤纶纤维在定型中的热结晶是在极短的时间内完成的,而后通过一个 “结晶熔融一再结晶”的定型的热平衡过程,使结晶得以稳定,晶粒得以完善,导致 “结构重整"。

这就是说,在对纤维丝束干燥的同时就已经开始了热定型,纤维在整个DF-3中的加热过程,实际上就是纤维丝束在一定张力下的紧张热定型过程,而不仅仅后三辊为定型区域这是因为在DF-3中导致纤维结晶的因素并不只有一个温度因素,而在紧张热定型中一定张力下的应变诱导结晶与热结晶共同作用的结果,这一应变诱导结晶实际上是第二牵伸机与第三牵伸机之间发生的二次高温拉伸中所产生的拉伸应变结晶 (取向诱导结晶)口的延续,因为在拉伸机各辊之间没有大的拉伸形变发生,只有拉伸时产生的较大的应力存在。

而后由于HR所采用的控制收缩热定型工艺 ,即紧张热定型机的速度比第三牵伸机慢3%,使纤维丝束在165~190℃下大约回缩了3%。这样,一方面丝束在张力下定型不易产生过多的解取向,另一方面又控制一定的收缩,使得丝柬的部分内应力得到松弛,部分高弹形变被消除或转化为塑性形变。

结晶度结果还表明,HR的结晶度较 DF-3有所降低,其原因主要是因为在DF-3的张力热定型过程中,张力会阻碍 PET大分子链在纤维轴垂直方向上的折叠,随着HR速度的降低,纤维丝束上张力部分解除并产生部分回缩,导致纤维内部的内应力部分消除使大分子处于自由状态,这使得在紧张热定型时由于大分子处于定向状态而在分子之间生成的带状结晶,因热松弛而产生回复,转化为折叠状结晶和有序非晶。

其次,在热定型过程中,非晶区分子链段紧张程度不一 ,松弛回复的程度不一,有可能使晶粒产生偏离纤维轴方向的旋转运动。第三 ,HR速度与温度的降低,导致纤维丝束热定型温度降低,使纤维丝束在回缩过程中出现了受张力影响的热力学控制下的非热平衡状态,此时除了新的热结晶外,还存在着 “热熔融”,部分不完 善的结晶转化为有序非晶由于上述三者的共同作用,导致HR的结晶度较DF-3有所降低。

同理,HR出口处结晶度进一步降低是由于上油叠丝机速度又比紧张热 定型机慢2%,以使纤维丝束再次得到部分回缩,进一步消除内应力所致。最后,尽管在热定型后较热定型中结晶度有所降低,但由于通过一个“紧张一热松弛“过程,消除了内应力,并最终形成了“熔融一结晶”的热力学平衡,使结晶稳定、晶粒完善总体来讲,紧张热定型是一个拉伸应力逐渐减弱的热力学控制下的平衡过程,它不仅是应力温度的函数,也是时间的函数。

此外,表观晶粒尺寸数据表明,在热定型过程中,晶粒增长不明显。也就是说,前面的预拉伸,分子链已经排列整齐,温度升高,分于睡调整位置,容易进入晶胞,其他方向取向已经不能进入晶胞。

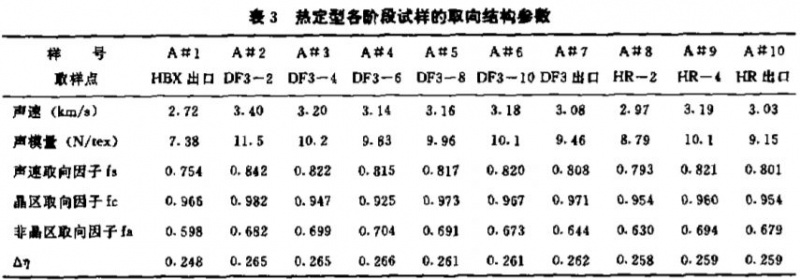

取向结构

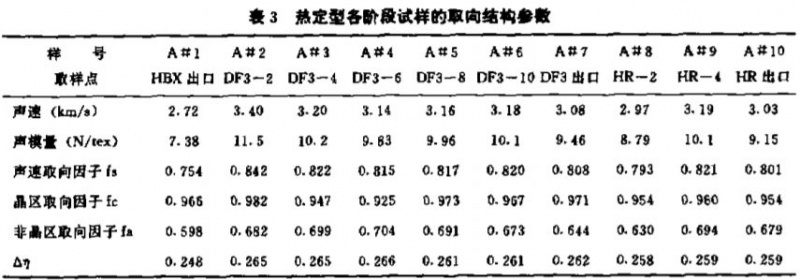

热定型各阶段的取向结构参数见表3。

由表 3可见 ,在DF-3内的第二辊处纤维取向度略有上升。这主要是在紧张状态下热定型时存在张力的作用,导致纤维内部大分子进一步沿纤维轴方向有序排列整齐,使纤维取向度有所增加。而后的 “熔融一结晶一再熔融一再结晶”过程是一个热力学平衡过程,故其取向度基本不变 。

在到达HR入口处时,由于纺丝速度的降低而导致纤维丝束产生部分回缩,纤维内部大分子由定向状态部分转变为自由状态后产生一定的折叠回复,使纤维声速测定的总取向与非晶取向有所降低,但随着上面所述的热熔融的发生,部分结晶转化为有序非晶,以及新的结晶的生成,使纤维声速测定的总取向与非晶取向再 次有所升高。

而双折射结果则表明,纤维双 折射随着紧张热定型的开始有一定的上升, 而后在 DF一3中第八辊有所下降后基本上 保持不变 。

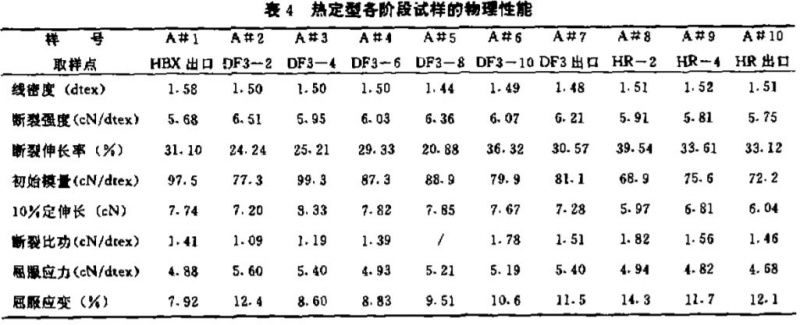

物理性能

热定型各阶段的试样的物理性能指标见表 4。

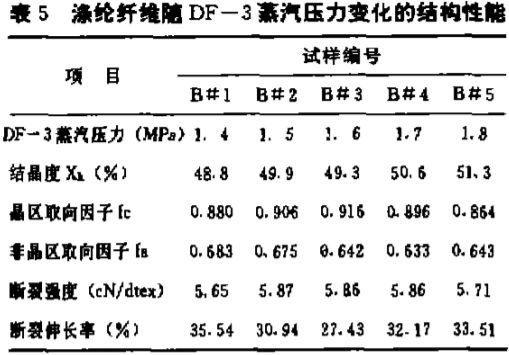

DF-3蒸汽压力变化对纤维结构性能的影响

涤纶短纤维随DF-3蒸汽压力变化的结构性能数据列于表5。

在实际生产中,通常是通过控制各加热辊的蒸汽压力来控制各加热辊的温度的。因此,考察各加热辊的蒸汽压力的变化对纤维结构性能的影响也就有着实用意义。由表5可见,在DF-3蒸汽压力1.5~1.7MPa之间,涤纶纤维的结构参数和性能指标均较好,在蒸汽压力达到1.8MPa以后结晶度虽继续升高,但晶区与非晶区取向因子却呈现出下降趋势。

纤维的力学性能 (断裂强度)也同样有所下降这说明,在较高定型温度下的分子热运动虽容易使有序非晶转变为结晶,但同时也容易使大分子自由运动而导致无定型区解取向,从而使非晶区取向降低 而决定纤维力学性能的基本结构因紊是纤维非晶区有序化的高低 因此对纤维在后加工过程中的热结晶应予适当控制,不可过分追求。

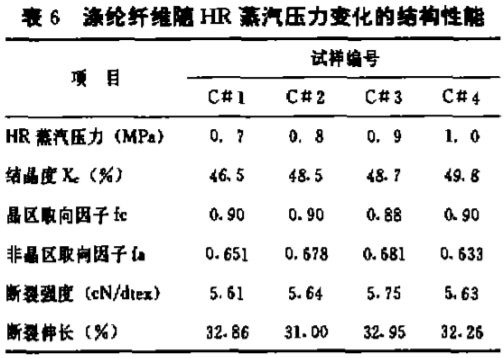

HR蒸汽压力变化对纤维结构性能的影响

表6为涤纶短纤维随HR蒸汽压力变化的结构性能数据。

从表6中可以看出,随着HR蒸汽压力的增高,结晶度、晶区取向因子等略有增加,力学性能同时也有所增加,但在HR蒸汽压力达到10MPa时,结晶度继续增加,而纤维的非晶区取向因子与力学性能却有所下降,呈现出DF-3蒸汽压力变化相同的情况。显然后加工过程中热定型条件对纤维成品的取向结构与物理性能影响较大,必需合理地选择DF-3与HR的各加热辊的蒸汽压力,控制各加热辊的热定型温度 。

结论

a.在DF-3中第二辊处,因拉伸应变结晶与热结晶的共同作用,结晶已基本完成。b.在热定型过程中, 结构重整过程是由于纤维丝束逐渐回缩 、拉伸应力逐渐减弱这样一个的热力学平衡过程。c.DF-3、HR的蒸汽压力不宣过高,应适当控制纤维在后加工过程中的热结晶。

| ©2016 版权所有兴华机械 苏ICP备15023076号-1

邮箱登录 | 网站地图 XML 技术支持:Insight 选购涂层机 定型机 地毯机 地毯背胶机 静电植绒机请认准兴华机械  苏公网安备 32020602000947号 360网站安全检测平台 |